发布时间:2015-01-27 08:46:41

在颚式破碎机结构中,机架是其零部件安装的基础装置,是关键的部件。由于破碎机的机架在生产中需要承受较大的冲击载荷,所以,其在生产过程中容易出现故障,影响颚式破碎机性能的正常发挥。因此,本文就颚式破碎机生产过程中机架开裂或者断裂的原因进行分析,提出合理的解决方案。

.jpg)

颚式破碎机机架结构形式按照其结构形式可以分为整体机架和组合机架,整体机架由于制造、安装和运输困难,故不宜用于大型破碎机,而多为中小型破碎机所采用。它比组合机架刚性好,但制造较为复杂。组合机架用于大型破碎机,它有两种形式:一种是通过架壁问的嵌销和螺栓组合,另一种是用焊接组合。下面就不同形式的机架开裂的原因进行分析。

颚式破碎机焊接机架上的气孔和裂纹是导致机架开裂的主要原因,机架气孔和裂纹产生的原因有以下几点:

1、破碎机焊条烘干

由于鄂式破碎机机架焊接时,焊缝均采用手工电弧焊。要求焊前焊条进行350~400℃烘干2小时,且保温后随用随取。但通过跟踪焊接过程发现,对焊条的烘干温度只有200℃左右,这样使焊条药皮中吸附的水分和药皮组成物中的结晶水未能清除干净,从而使由水分引起的气孔和裂纹倾向增大。

2、焊件清理

由于焊条对焊件表面的水、氧化皮、锈、油污等比较敏感,因此,为防止气孔,要求对焊件表面进行较严格的清理。但实际施焊过程中对工艺执行并不严格,因而使气孔和裂纹倾向增大。

3、境温度较低

由于当时焊接是在冬季,环紧温度低于0℃。低温条件下焊接时,由于焊缝金属冷却速度较快,因而裂纹倾向增大。由于其合金元素含量比低碳钢多,淬硬倾向较低碳钢大,低温施焊时出现裂纹的倾向更大。

整体铸造机架铸造缺陷是导致机架开裂的主要原因:

1、疏松

形成原因:合金液除气不干净形成疏松。之后凝固部位不缩不足。铸型局部过热、水分过多、排气不良。

2、气孔

形成原因:液体金属浇注时被卷入的气体在合金液凝固后以气孔的形式存在于铸件中。金属与铸型反应后在铸件表皮下生成的皮下气孔。合金液中的夹渣或氧化皮上附着的气体被混入合金液后形成气孔。

3、夹渣

形成原因:精炼变质处理后除渣不干净。精炼变质后静置时间不够。浇注系统不合理,二次氧化皮卷人合金液中。精炼后合金液搅动或被污染。

4、裂纹

形成原因:铸件各部分冷却不均匀。铸件凝固和冷却过程受到外界阻力而不能自由收缩,内应力超过合金强度而产生裂纹。

5、夹杂

形成原因:外来物混入液体合金并浇注人铸型。精炼效果不良。铸型内腔表面的外来物或造型材料剥落。

6、使用不合格的肘板、肘板垫,当破碎机强力冲击时,肘板没有进行自断保护,造成机架震裂。

7、固定颚板没有固定,长期发生上下窜动,撞击机架前的墙齿板搭子。加上主机底脚基础刚性差、水平超差或发生塌陷,促使机架跳动。

针对以上故障有如下解决方案:

1、清除原裂缝缺陷,焊补修正,必要时更新机架。

2、修补或更换新的机架,并换上主机厂生产的原装肘板和肘板垫。

3、修补或更换新的机架,并紧定同定齿板螺栓。

4、修补或更换新的机架,并紧定机架底脚螺栓,校正水平,加强基础。

5、修补或更换新的机架,并紧固轴承盖上二螺栓。

6、修补或更换新的机架,并颚板磨损后及时更换。

7、修补或更换新的机架,并换销轴或调正偏心块方向,紧定胀紧套。

8、详细检测颚破主要部件如:架体,偏心轴,动颚几何精度及形位公差,找出发现问题,将问题件严格按图纸尺寸修复。

为了防止机架开裂现象的发生,我公司对机架结构进行了优化设计,具体方法如下:

新型颚式破碎机支撑机架包含机架本体、筋板和两块支撑板。机架本体的内侧面分别固定连接有对应的支撑板,两块支撑板的内侧面分别对应固定连接筋板两侧。支撑板与机架本体是通过多个高强螺栓固定连接,支撑板与筋板则是设为一体结构或通过焊接固定连接。

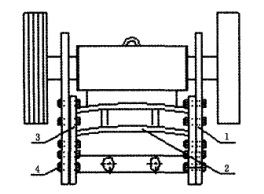

新型支撑机架通过对现有颚破机机架进行升级改造,加强了原有机架的支撑力及稳固性,减小了破碎机工作时震动对机架产生的冲击力,从而延长了机架寿命。具体结构如下图:

图中,1为机架本体,2为筋板,3为两块支撑板,4为高强螺栓。机架本体的两内侧面分别通过多个高强螺栓与对应的支撑板固定连接,这样不仅加固了机架本体竖立面的强度,同时也增加了机架本体的自重,从而提高了机架本体抗冲击的能力。

通过以上对机架结构开裂原因的分析,可以帮助用户在使用设备时更加注重细节,注意对设备的观察分析,降低机架开裂的故障率。我公司对机架结构优化后的颚式破碎机性能大大提高,欢迎前来选购。

在颚式破碎机结构中,机架是其零部件安装的基础装置,是关键的部件。由于破碎机的机架在生产中需要承受较大的冲击载荷,所以,其在生产过程中容易出现故障,影响颚式破碎机性能的正常发挥。因此,本文就颚式破碎机生产过程中机架开裂或者断裂的原因进行分析,提出合理的解决方案。

.jpg)

颚式破碎机机架结构形式按照其结构形式可以分为整体机架和组合机架,整体机架由于制造、安装和运输困难,故不宜用于大型破碎机,而多为中小型破碎机所采用。它比组合机架刚性好,但制造较为复杂。组合机架用于大型破碎机,它有两种形式:一种是通过架壁问的嵌销和螺栓组合,另一种是用焊接组合。下面就不同形式的机架开裂的原因进行分析。

颚式破碎机焊接机架上的气孔和裂纹是导致机架开裂的主要原因,机架气孔和裂纹产生的原因有以下几点:

1、破碎机焊条烘干

由于鄂式破碎机机架焊接时,焊缝均采用手工电弧焊。要求焊前焊条进行350~400℃烘干2小时,且保温后随用随取。但通过跟踪焊接过程发现,对焊条的烘干温度只有200℃左右,这样使焊条药皮中吸附的水分和药皮组成物中的结晶水未能清除干净,从而使由水分引起的气孔和裂纹倾向增大。

2、焊件清理

由于焊条对焊件表面的水、氧化皮、锈、油污等比较敏感,因此,为防止气孔,要求对焊件表面进行较严格的清理。但实际施焊过程中对工艺执行并不严格,因而使气孔和裂纹倾向增大。

3、境温度较低

由于当时焊接是在冬季,环紧温度低于0℃。低温条件下焊接时,由于焊缝金属冷却速度较快,因而裂纹倾向增大。由于其合金元素含量比低碳钢多,淬硬倾向较低碳钢大,低温施焊时出现裂纹的倾向更大。

整体铸造机架铸造缺陷是导致机架开裂的主要原因:

1、疏松

形成原因:合金液除气不干净形成疏松。之后凝固部位不缩不足。铸型局部过热、水分过多、排气不良。

2、气孔

形成原因:液体金属浇注时被卷入的气体在合金液凝固后以气孔的形式存在于铸件中。金属与铸型反应后在铸件表皮下生成的皮下气孔。合金液中的夹渣或氧化皮上附着的气体被混入合金液后形成气孔。

3、夹渣

形成原因:精炼变质处理后除渣不干净。精炼变质后静置时间不够。浇注系统不合理,二次氧化皮卷人合金液中。精炼后合金液搅动或被污染。

4、裂纹

形成原因:铸件各部分冷却不均匀。铸件凝固和冷却过程受到外界阻力而不能自由收缩,内应力超过合金强度而产生裂纹。

5、夹杂

形成原因:外来物混入液体合金并浇注人铸型。精炼效果不良。铸型内腔表面的外来物或造型材料剥落。

6、使用不合格的肘板、肘板垫,当破碎机强力冲击时,肘板没有进行自断保护,造成机架震裂。

7、固定颚板没有固定,长期发生上下窜动,撞击机架前的墙齿板搭子。加上主机底脚基础刚性差、水平超差或发生塌陷,促使机架跳动。

针对以上故障有如下解决方案:

1、清除原裂缝缺陷,焊补修正,必要时更新机架。

2、修补或更换新的机架,并换上主机厂生产的原装肘板和肘板垫。

3、修补或更换新的机架,并紧定同定齿板螺栓。

4、修补或更换新的机架,并紧定机架底脚螺栓,校正水平,加强基础。

5、修补或更换新的机架,并紧固轴承盖上二螺栓。

6、修补或更换新的机架,并颚板磨损后及时更换。

7、修补或更换新的机架,并换销轴或调正偏心块方向,紧定胀紧套。

8、详细检测颚破主要部件如:架体,偏心轴,动颚几何精度及形位公差,找出发现问题,将问题件严格按图纸尺寸修复。

为了防止机架开裂现象的发生,我公司对机架结构进行了优化设计,具体方法如下:

新型颚式破碎机支撑机架包含机架本体、筋板和两块支撑板。机架本体的内侧面分别固定连接有对应的支撑板,两块支撑板的内侧面分别对应固定连接筋板两侧。支撑板与机架本体是通过多个高强螺栓固定连接,支撑板与筋板则是设为一体结构或通过焊接固定连接。

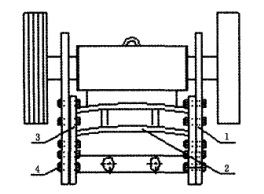

新型支撑机架通过对现有颚破机机架进行升级改造,加强了原有机架的支撑力及稳固性,减小了破碎机工作时震动对机架产生的冲击力,从而延长了机架寿命。具体结构如下图:

图中,1为机架本体,2为筋板,3为两块支撑板,4为高强螺栓。机架本体的两内侧面分别通过多个高强螺栓与对应的支撑板固定连接,这样不仅加固了机架本体竖立面的强度,同时也增加了机架本体的自重,从而提高了机架本体抗冲击的能力。

通过以上对机架结构开裂原因的分析,可以帮助用户在使用设备时更加注重细节,注意对设备的观察分析,降低机架开裂的故障率。我公司对机架结构优化后的颚式破碎机性能大大提高,欢迎前来选购。

上一篇:磁选机影响因素分析及处理措施